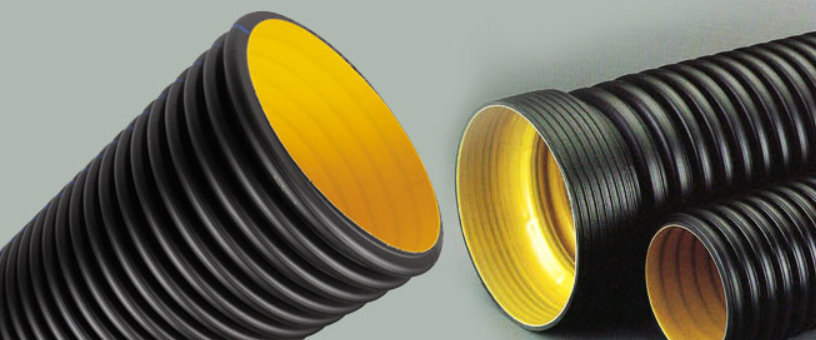

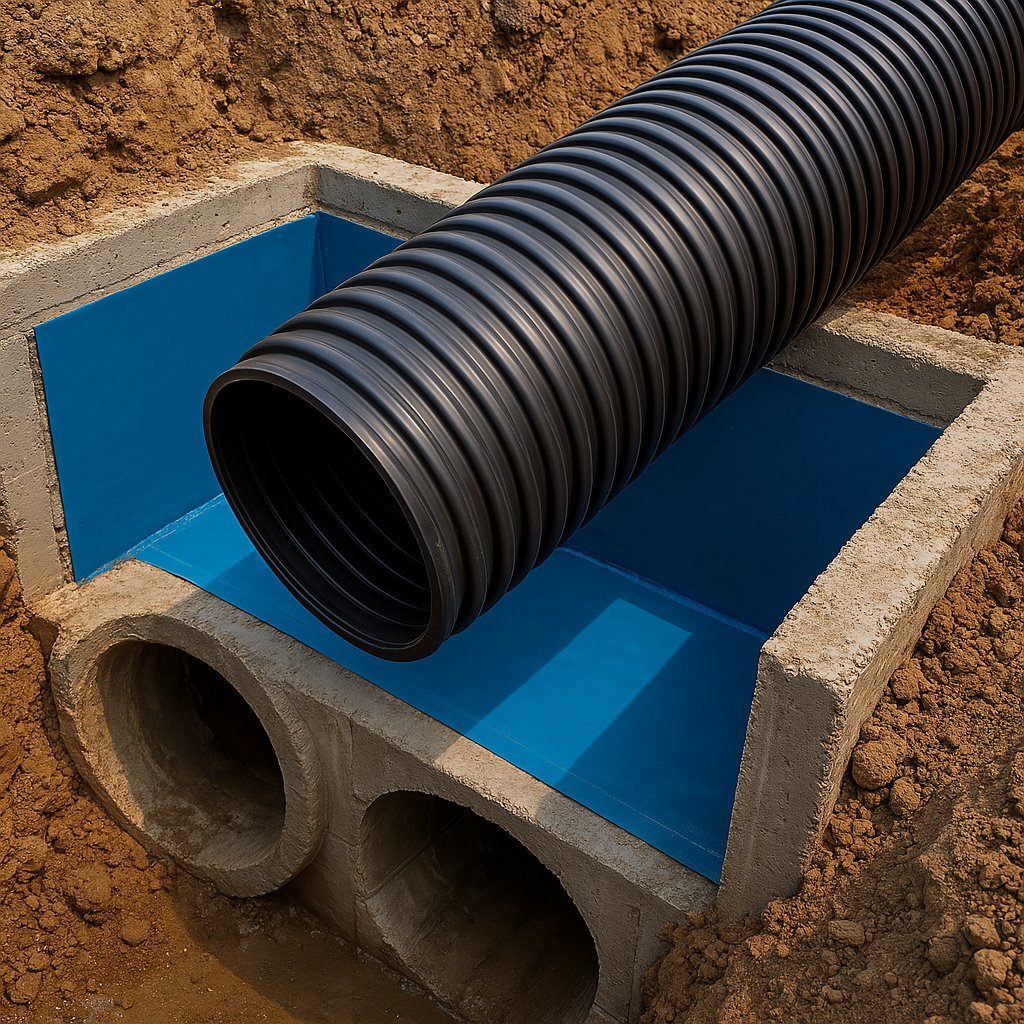

لولههای دوجداره کاروگیت به دلیل ساختار خاص و طراحی دولایهای خود، نقش مهمی در پروژههای زیرساختی و سیستمهای انتقال سیالات ایفا میکنند. همانطور که از نام آنها پیداست، این لولهها از دو لایه مجزا تشکیل شدهاند که هر دو از جنس پلیاتیلن هستند. نکته کلیدی در تولید این لولهها، استفاده از مواد اولیهای با فرمولاسیون یکسان و کاملاً همگن است. چرا که هر یک از لایهها در اکسترودرهای جداگانه تولید میشوند و در نهایت در بخش کاروگیتور به یکدیگر جوش میخورند. در ادامه ما را همراهی کنید تا با مواد اولیه لوله کاروگیت بیشتر آشنا شوید.

نقش پلیاتیلن در استحکام و دوام لولههای کاروگیت

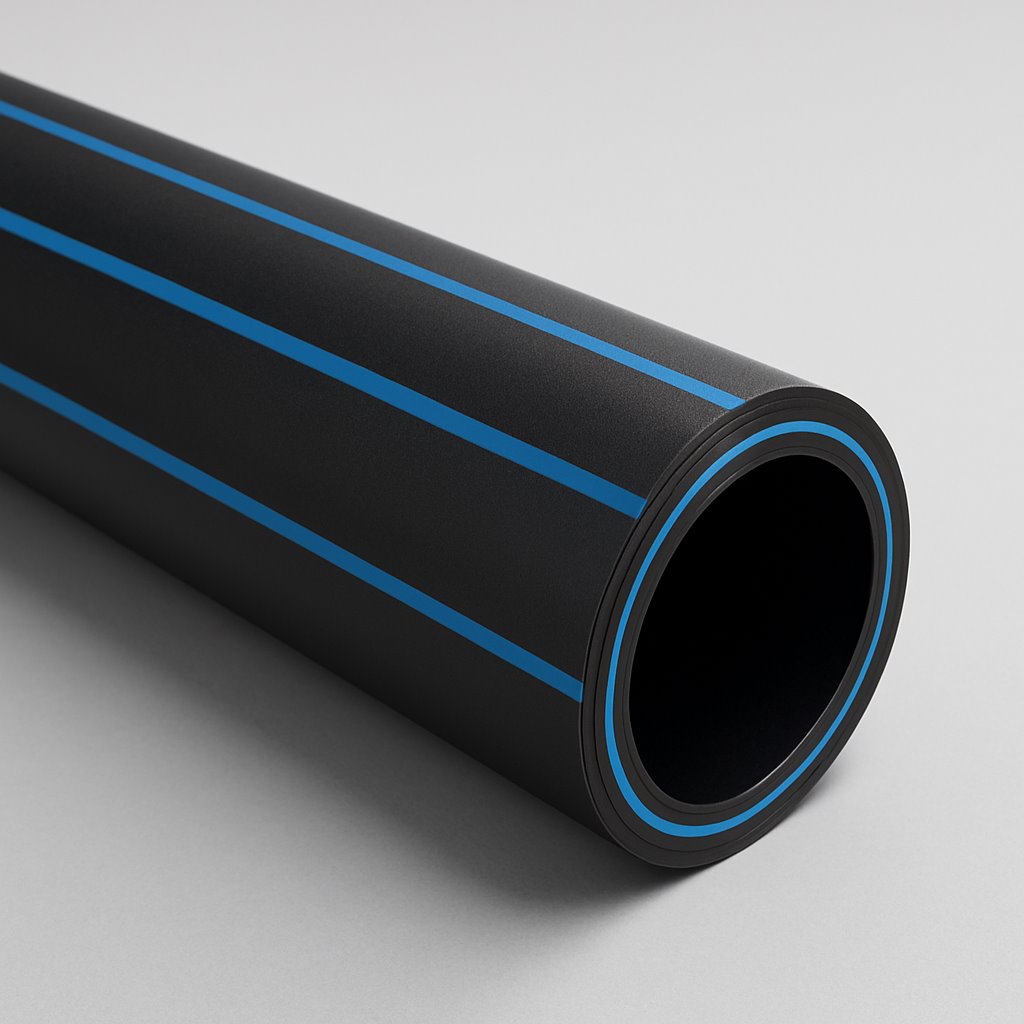

همانطور که پیشتر اشاره شد، لولههای کاروگیت در دسته لولههای پلیمری قرار میگیرند، مشابه با لولههای PVC، اما تفاوت اصلی آنها در نوع ماده اولیه است. ماده اصلی مورد استفاده در ساخت لولههای کاروگیت، پلیاتیلن میباشد؛ پلیمری پرکاربرد که در گریدها و انواع مختلفی تولید میشود.

پلیاتیلن یکی از مواد اولیه لوله کاروگیت میباشد که بر اساس ساختار مولکولی و ویژگیهای فیزیکی خود به چند دسته تقسیم میشود؛ از جمله: پلیاتیلن با چگالی بالا، پلیاتیلن با چگالی پایین، پلیاتیلن سبک خطی، پلیاتیلن بسیار سبک، پلیاتیلن با اتصالات عرضی و همچنین کوپلیمرهای اتیلن–وینیل استر. هریک از این انواع دارای ویژگیهای منحصربهفردی در زمینه استحکام، انعطافپذیری، روش پلیمریزاسیون و رفتار در فرآیندهای تولید هستند.

در میان این دستهبندیها، پلیاتیلن با چگالی بالا (HDPE) به عنوان گزینهای ایدهآل برای تولید لولههای دوجداره کاروگیت شناخته میشود. دلیل این انتخاب نیز ویژگیهای فنی برتر HDPE در مقایسه با سایر انواع پلیاتیلن است. از جمله این ویژگیها میتوان به نقطه ذوب بالاتر، مقاومت بهتر در برابر نفوذ رطوبت، درصد بالای بلورینگی (کریستالیته)، سختی و استحکام کششی بالا، و همچنین شاخص جریان مذاب (MFI) پایینتر اشاره کرد.

پلیاتیلن سنگین HDPE که در صنعت لولهسازی به کار میرود، معمولاً در سه گرید استاندارد PE60، PE80 و PE100 عرضه میشود. در میان این سه گرید، PE80 بهترین گزینه مواد اولیه لوله کاروگیت به شمار میرود. این گرید بهدلیل برخورداری از چگالی مناسب، توازن مطلوب میان استحکام و انعطافپذیری، و خواص مکانیکی پایدار، انتخابی ایدهآل برای تولید لولههایی با کارایی بالا است.

برای کسب اطلاعات بیشتر در مورد کاربرد این مدل از لولهها، صفحه پلی اتیلن و نقش آن در لوله های فاضلابی را بخوانید.

در مقابل، گرید PE100 بیشتر برای تولید لولههای تکجداره با تحمل فشار بالا مورد استفاده قرار میگیرد. لازم به ذکر است که چگالی گرید PE80 بین PE60 و PE100 قرار دارد و به همین نسبت، ضخامت دیواره و وزن نهایی لوله نیز متفاوت خواهد بود.

برای اطلاعات بیشتر می توانید مقاله ورق های پلیمری| پوشش هایی مقاوم برای انواع کاربردهای صنعتی و ساختمانی را مطالعه کنید.

افزودنیهای پلیمری موجود در مواد اولیه لوله کاروگیت

در کنار پلیاتیلن، مواد افزودنی نقش بسیار مهمی در ارتقای مواد اولیه لوله کاروگیت ایفا میکنند. این افزودنیها به میزان دقیق و طبق فرمولاسیون مهندسی به ترکیب پایه اضافه میشوند تا ویژگیهایی همچون مقاومت به اشعه UV، استحکام حرارتی و عمر مفید لوله افزایش یابد. مهمترین افزودنیها پلیمری به شرح زیر هستند.

۱. آنتیاکسیدانها

آنتیاکسیدانها یکی از حیاتیترین افزودنیهایی هستند که در فرمولاسیون مواد اولیه لوله کاروگیت مورد استفاده قرار میگیرند. در طول فرآیند تولید که شامل ذوب، اکستروژن و قالبگیری است، پلیاتیلن در معرض دمای بالا و تماس با اکسیژن هوا قرار میگیرد. این شرایط میتواند منجر به تخریب ساختار زنجیرهای پلیمر و کاهش کیفیت مکانیکی آن شود.

آنتیاکسیدانها با جلوگیری از اکسایش حرارتی، مانع از تخریب زنجیرههای پلیمری میشوند و به حفظ یکپارچگی ساختاری لوله در طول تولید و در مرحله بهرهبرداری کمک میکنند. همچنین این افزودنیها از شکنندگی زودهنگام و ترکخوردگی لوله جلوگیری میکنند، بهویژه در مواقعی که لوله در معرض تنشهای فیزیکی یا دمای متغیر قرار دارد.

۲. پایدارکنندههای نوری

لولههای کاروگیت در بسیاری از پروژهها، بهویژه در زیرساختهای شهری، کشاورزی، زهکشی و راهسازی، در فضای باز نصب میشوند. تابش مستقیم نور خورشید، بهویژه اشعه ماوراءبنفش (UV)، میتواند به مرور زمان باعث تخریب مواد اولیه لوله کاروگیت شده و مقاومت آن را کاهش دهد.

در صفحه پلی اتیلن و نقش آن در لوله های پلی اتیلن کشاورزی میتوانید اطلاعات دقیقی در رابطه با این مدل لوله ها بخوانید.

برای جلوگیری از این مشکل، پایدارکنندههای نوری به ترکیب پلیمری افزوده میشوند. این مواد از طریق جذب، بازتاب یا خنثیسازی انرژی UV، از تجزیه مولکولی پلیاتیلن جلوگیری کرده و طول عمر لوله را بهویژه در فضاهای بیرونی افزایش میدهند. استفاده از این افزودنیها در اقلیمهای گرم و مناطق با تابش شدید خورشید اهمیت دوچندانی دارد.

۳. رنگدانهها و دوده صنعتی

افزودن رنگ به لولههای پلیمری، تنها جنبه زیباییشناختی ندارد، بلکه جنبههای فنی و حفاظتی نیز دارد. رایجترین رنگدانه مورد استفاده در تولید لولههای کاروگیت، دوده صنعتی یا Carbon Black است. این ماده که به لولهها رنگ مشکی میدهد، بهعنوان یک جاذب طبیعی اشعه ماوراءبنفش عمل کرده و در واقع همانند یک فیلتر حفاظتی، از ساختار پلیاتیلن در برابر تخریب ناشی از نور خورشید محافظت میکند.

در صفحه کاربرد لوله های کاروگیت میتوانید اطلاعات دقیقی در رابطه با این نوع از لولهها بخوانید.

بررسی آزمونهای مواد اولیه لوله کاروگیت

برای آنکه بتوان لولههای کاروگیت را با کیفیتی بالا و عملکردی مطمئن تولید کرد، ارزیابی دقیق و مهندسیشده مواد اولیه لوله کاروگیت اهمیت بسیار زیادی دارد. این مواد باید پیش از ورود به فرآیند تولید، تحت مجموعهای از آزمایشها و آزمونهای تخصصی قرار بگیرند تا از نظر خواص فیزیکی، مکانیکی و حرارتی مورد تأیید قرار گیرند. در ادامه به مهمترین تستهایی که بر روی مواد اولیه لولههای کاروگیت انجام میشود، میپردازیم:

۱. آزمون شاخص جریان مذاب

یکی از اصلیترین آزمایشهایی که بر روی مواد اولیه لوله کاروگیت به ویژه پلیاتیلن انجام میشود، تست MFI یا شاخص جریان مذاب است. این تست نشان میدهد که ماده پلیمری در دمای مشخص و تحت فشار استاندارد، چه میزان از خود سیالیت دارد.

۲. آزمون چگالی یا دانسیته

چگالی یکی از پارامترهای کلیدی در ارزیابی کیفیت مواد اولیه پلیاتیلن است. این شاخص نشان میدهد که جرم یک واحد حجم از ماده چقدر است.

۳. آزمون پایداری حرارتی

تست OIT یا زمان القای اکسیداسیون، بهعنوان معیاری برای سنجش میزان مقاومت حرارتی ماده اولیه در برابر اکسید شدن شناخته میشود. این تست نشان میدهد که ماده پلیمری تا چه اندازه در برابر تخریب ناشی از حرارت و اکسیژن مقاوم است.

۴. آزمون پراکنش دوده

در این آزمون، درجه یکنواختی پخش دوده در ساختار پلیمر اندازهگیری شده و ذرات دوده بر اساس اندازه و توزیع، درجهبندی میشوند. اگر دوده بهدرستی پخش نشده باشد، لوله ممکن است در برابر نور خورشید یا ضربه دچار ترکخوردگی یا تخریب زودهنگام شود.

۵. آزمون رطوبت

رطوبت باقیمانده در مواد اولیه لوله کاروگیت میتواند در حین فرآیند اکستروژن و قالبگیری، مشکلات متعددی ایجاد کند؛ از جمله ایجاد حباب در ساختار لوله یا افت کیفیت سطحی. به همین دلیل، تست رطوبت برای سنجش میزان آب موجود در مواد اولیه انجام میشود. این تست نشاندهنده آمادگی ماده برای ورود به مرحله تولید است.

کلام پایانی

لولههای کاروگیت بخش مهمی از زیرساختهای شهری و صنعتی را تشکیل میدهند. اگر میخواهید لولههایی با عملکرد عالی، طول عمر بالا و مطابق با استانداردهای روز دنیا تولید کنید، تهران پلیمر شرق در تهیه بهترین و مرغوبترین مواد اولیه به شما کمک میکند.